En un informe de la caracterización energética por sectores de la UPME (Unidad de planeación minero energética) se encontró que los dos mayores consumos energéticos corresponden a energía térmica y energía eléctrica a través de la fuerza motriz (motores).

La mayoría de los motores presentan una alta obsolescencia tecnológica, es decir, son motores ineficientes IE1 o menor (algunos ya no tienen placa) y están sobre dimensionados, por lo que la carga es mucho menor para la cual el motor fue diseñado.

Lo anterior acarrea factores de potencia bajos, factores de carga bajos y como consecuencia una baja eficiencia comparada con la que tendrían en caso de mejorar su dimensionamiento, esto incide considerablemente en el consumo de energía eléctrica.

Este consumo puede ser reducido con medidas de bajo costo, como reubicación de los motores sobre dimensionados, instalación de variadores de velocidad en cargas, como ventiladores y bombas o con medidas más costosas como el cambio de tecnología a motores de eficiencia IE3.

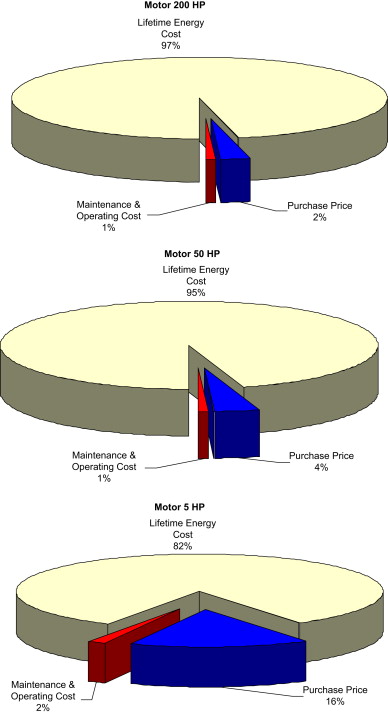

Es importante entender que a lo largo de la vida útil de un motor, la compra solo representa hasta un 16% en los motores mas pequeños (que son los más usados), seguido del mantenimiento. Revisemos la siguiente gráfica:

La gráfica muestra que más de un 80% se refiere a la eficiencia de un motor, esto quiere decir que existe un gran potencial de ahorro energético al para cambiar de motor y tener un retorno de la inversión incluso a corto plazo (menos de un año).

Con respecto a la energía térmica, la mayoría de calderas utilizadas en el país son de tipo pirotubulares, en un rango de potencia entre 200 bhp a 1000 bhp que utilizan gas natural, se ha encontrado como línea para la eficiencia de combustión (con base al poder calorífico superior) un valor del 75%.

Lo anterior corresponde principalmente a:

- La ausencia en la mayoría de casos del control en línea de la relación aire /combustible, lo cual incide en que la operación de las calderas se realice en promedio con excesos de aire del 50% y este no sea controlado en condiciones de carga parcial (sistemas de alimentación automáticos o semiautomáticos).

Para este combustible la eficiencia óptima de combustión se obtiene cuando el exceso de aire oscila entre 10 y 20%. La reducción de un 15% de exceso de aire incrementa aproximadamente un 1% la eficiencia, lo cual para calderas con alto factor de carga y utilización, representa un importante ahorro anual de combustible.

- La inexistencia de aplicación de sistemas de recuperación de calor sensible y calor latente de vaporización, lo cual se ve reflejado por la salida de los gases de combustión con temperaturas entre 200 y 300 °C.

El calor recuperado puede utilizarse para precalentar el aire de combustión, el agua de alimentación y/o el agua de reposición a la caldera, y en algunas aplicaciones puede ser utilizada para el precalentamiento de materias primas en los procesos de transformación.

- El grado de obsolescencia de las calderas, el cual afecta la calibración y sincronización de los quemadores en particular la instalación de quemadores modernos de alta eficiencia energética.

Esto también afecta las emisiones contaminantes como óxidos nitrosos, el mezclado óptimo entre el gas y el aire, la transferencia de calor por el desgaste y genera incrustaciones sobre las superficies internas y externas por donde circulan los gases de combustión.

Ahora que ya conoces mejor las cifras de los dos procesos que mas consumen energía en tu proceso industrial. ¿Te atreverías a cambiar de tecnología o qué te detiene? Por favor cuéntanos en los comentarios.

No olvides escribir tus dudas en la parte de comentarios. Si quieres conocer más subscribirte para recibir más información, también nos puedes visitar en www.zioning.com

Cómo ahorrar 30% anual en gasto energético usando internet de las cosas industrial – IIoT

El Internet de las cosas llegó para quedarse y entre mas tiempo tardes en adaptar tu empresa menos probabilidades tienes de ser más competitivo. Big data, Machine Learning, fabricas inteligentes (Smart Factory) e internet de los servicios, hasta hace unos años sonaban a ciencia ficción propio de una película del año 2100. Sin embargo, al … Read more

Conoce el paso a paso para priorizar mejoras de eficiencia en motores

Los motores son los dispositivos que mas consumen energía eléctrica en los procesos industriales. Se estima que más del 70% de la energía eléctrica consumida corresponde a motores. Muchos piensan que para ahorrar en el uso de los motores lo que hay que hacer es cambiar a motores más eficientes y con eso debería ser suficiente.

3 formas en las que el cambio climático afecta mi empresa de producción

Podemos ver en la noticias muchos de estos acontecimientos, pero no nos detenemos a pensar cuándo nos llegara o nos afectará de forma directa o indirecta. Te mostraremos las 3 formas en la que pueden afectarte estos fenómenos metereológicos extremos y como puedes prepararte para ellos.

¿Por qué y cómo medir el CO2e en cada proceso de tu planta de producción?

Una de las herramientas mas útiles que se han creado para la medición del impacto ambiental es el CO2e. Es una medida de referencia calculada del dióxido de carbono que usamos en cualquier proceso en la cadena de producción, uso y generación de desechos en el mundo, este Indica la cantidad de gases de efecto invernadero (GEI) generados y emitidos por una empresa🏔.

4 aspectos de sentido común para un buen mantenimiento preventivo

Un buen mantenimiento preventivo disminuye la necesidad de un mantenimiento correctivo y como consecuencia se obtendrá un mejor rendimiento de la instalación, una reducción de los costos y una mejor calidad de servicio

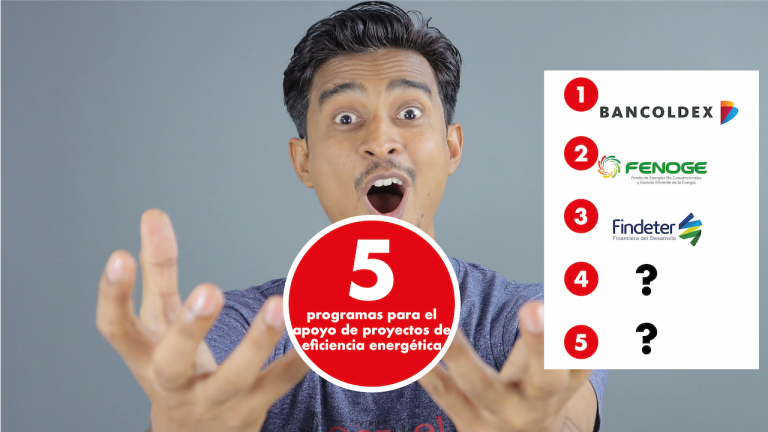

5 programas para el apoyo de proyectos de eficiencia energética

Actualmente existen varias formas de financiar proyectos de eficiencia energética, proyectos que van desde una auditoría, pasando por cambio de equipos y maquinaria, así como compra de sensores o mejoras de procesos en etapas de la empresa. A la hora de tomar una decisión debes de tener en cuenta todos los beneficios a los que … Read more