La sustentabilidad ambiental y la eficiencia energética plantean nuevos retos para las grandes industrias. La eficiencia eléctrica es uno de los temas que el sector manufacturero presta atención debido a que gran cantidad de energía y subprocesos requieren ser eficientes para un buen funcionamiento. Con base en esto, se presenta el caso de estudio del sistema y método de monitoreo de calidad de energía para la prensa Nº 4 en la empresa Aluminios de Colombia S.A

Esta empresa utiliza 4 prensas de diferentes tamaños para extruir los perfiles de aluminio, la prensa # 4 es la más grande, la cual es objeto de estudio. Estas prensas utilizan mucha energía para convertir lingotes de aluminio cilíndricos en perfiles para puertas y ventanas, esta prensa consiste en 4 motores que ejercen la fuerza suficiente a través de una matriz que da la forma final al aluminio.

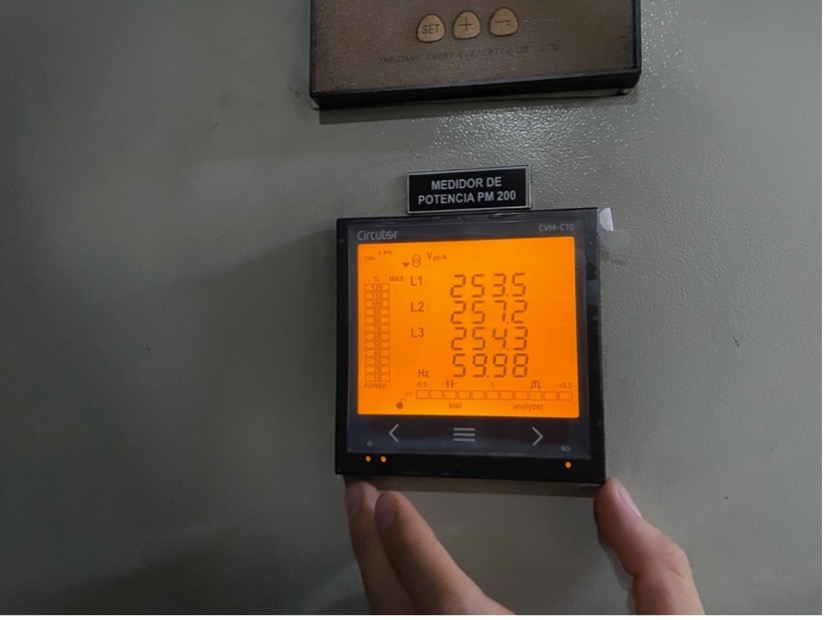

Toda la energía es medida a través de la caja principal, el cual contiene todos los motores y equipos necesarios para el correcto funcionamiento. Un medidor de energía básico es utilizado, este entrega para tres líneas los valores de tensión, corriente, factor de potencia, entre otros. El consumo medio de la empresa supera los 250,000 kW/mes. Esto se traduce en un cargos de energía eléctrica por más de $ 30,000 dólares mes.

La empresa asignaba una persona específicamente para la medición diaria para hacer el monitoreo energético y así tomar decisiones de producción, con estos valores se analizaba la eficiencia de la prensa 4 cada mes, sin embargo se desconocía cuando y cuál era el problema real que causaba la ineficiencia del equipo. Esto quiere decir que si tenían un problema con la energía de la prensa, debían estar constantemente midiendo con una persona encargada exclusivamente tomando notas de los valores como los sub-tensiones, sobretensiones, interrupciones, etc. Por otro lado, la compañía desea conocer las alternativas que tiene para la mejora del equipo y la calidad de energía sin invertir meses y mucho dinero por un estudio de consultoría.

Debido a todos estos retos, la solución desarrollada consiste en un sistema de monitoreo en tiempo real de calidad de energía. El sistema integra una serie de sensores para medir más de 40 variables, como tensión fase a fase, corriente, factor de potencia, armónicos hasta el 32, entre otros, configurados para monitorear la calidad de energía conectado a un módulo de comunicación inalámbrico que tiene un microcontrolador y un algoritmo especialmente desarrollado para el control de la calidad de energía por medio de aprendizaje automático de máquinas. El sensor se conectó en el rack eléctrico de la prensa. La instalación y configuración tomó una semana. Luego el sistema se conectó e inicio el análisis de forma automática. Todos datos son encriptados de principio a fin, estos datos se enviaron la red celular 4G-3G (también disponible en LoRaWan y Wifi) debido a que resulto la mejor y más fácil tecnología disponible en ese momento.

Adicionalmente, el módulo de conexión comprende un microcontrolador que recibe todas las mediciones y mediante el algoritmo permite monitorear cualquier cambio ocurrido en tiempo real de todo el equipo. Con estos datos se crea automáticamente un informe que muestra valores de sobretensiones, subtensiones, armónicos de tensión y corriente, frecuencia, desbalances de tensión y corriente, interrupciones cortas y largas, factor de potencia y el análisis de potencial de ahorro, así como el CO2 emitido y la estimación del CO2 dejado de emitir si se implementara una solución basada en las recomendaciones de la plataforma. Finalmente, el informe muestra un análisis de la recuperación de la inversión (ROI) basado en la mejor alternativa que se recomienda implementar de acuerdo con los datos que se analizan en tiempo real. Esto quiere decir que la empresa podría tomar decisiones en tiempo real al tiempo que realiza sus mejoras en producción.

En el estudio se obtuvo el resultado con base a los datos medidos de un potencial de ahorro energético de 25,253 kW o $ 3,000 dólares por mes.

Como resultado, Aluminios de Colomba podrá hacer mantenimiento predictivo de sus equipos, esto les permite ahorrar tiempo, energía, dinero y evitar generar CO2e.